با توجه به این که تولیدات صنعتی، سرعت، دقت و بهداشت فاکتوری تاثیرگذار در تعیین موفقیت و رقابتپذیری میباشد یکی از ماشینآلات صنعتی که میتواند در این زمینه به شما کمک کند دستگاه پرکن مایعات تمام اتوماتیک میباشد. طراحی این دستگاه به گونهای میباشد که فرآیند پر کردن انواع مایعات در ظروف مختلف را به صورت خودکار، دقیق و با حداقل دخالت انسانی انجام میدهد.

مدلهای مختلف دستگاه پرکن تمام اتوماتیک میتواند با بهرهگیری از سیستمهای مکانیکی، الکترونیکی و کنترل دیجیتال (PLC) در خطوط تولید بزرگ به صورت پیوسته و هماهنگ با دیگر تجهیزات (نوار نقاله، دربگذار و لیبلزن) بهترین عمل را خواهد داشت و گزینه مناسب برای پر کردن مایعات رقیق (آب، نوشیدنیها) یا غلیظ (سس، عسل، مواد شوینده) می باشد و در صنایع غذایی، دارویی، شیمیایی و آرایشی بیشترین کاربرد را خواهد داشت.

در صورتی که مایعات شما شفاف، روان یا با ویسکوزیته پایین هستند، پیشنهاد میکنیم از دستگاه پرکن مایعات رقیق استفاده کنید که مخصوص این نوع مواد طراحی شده است و در صورتی که مایعات شما غلیظ، چسبناک یا با ویسکوزیته بالا هستند، پیشنهاد میکنیم از دستگاه پرکن مایعات غلیظ استفاده کنید که مخصوص پر کردن موادی مانند عسل، رب، شیره و سس طراحی شده است.

برای این که در این مورد اطلاعات بیشتری داشته باشید در این مقاله، به بررسی عملکرد، مزایا، اجزا و نکات کلیدی انتخاب دستگاه پرکن مایعات تمام اتومات خواهیم پرداخت تا در ارتقای بهرهوری خطوط تولید کسب و کار خود بهترین عملکرد را داشته باشید.

برای استعلام قیمت دستگاه پرکن مایعات کلیک کنید.

دستگاه پرکن مایعات تمام اتومات چیست و چه کاربردی دارد؟

پرکردن مایعات (مایعات غلیظ و رقیق) یکی از مراحل مربوط به تولید میباشد که در کارگاههای کوچک تا صنایع بزرگ بسته بندی باید انجام شود. این دستگاه دارای نازلهای پرکن، درب گذار و درب بند میباشد که به صورت تمام اتوماتیک عمل میکند. مسئلهای که باید مورد توجه قرار بگیرد این است که موادی که این دستگاه قادر به پرکردن آنها نمیباشد عسل، مربا و کرم است. کاربردهای اصلی انتخاب این دستگاه در صنایع مختلف ضروری خواهد بود.

- صنایع غذایی: پر کردن آبمیوه، نوشیدنیها، روغن، سرکه، رب، سس، شربت و عسل

- صنایع دارویی: پر کردن شربت، قطره، محلول ضدعفونی، مکملهای مایع

- صنایع آرایشی و بهداشتی: پر کردن شامپو، کرم، لوسیون، ژل، مایع دستشویی، مایع ظرفشویی

- صنایع شیمیایی: پر کردن اسید، رنگ، تینر، مواد شوینده، ضدیخ و مواد خورنده

- صنایع لبنی: پر کردن شیر، دوغ، ماست نوشیدنی و دیگر مایعات لبنی

- صنایع بستهبندی: پر کردن بطریها، قوطیها و پاکتهای مایع با حجمهای مختلف

- خطوط تولید تماماتومات: در کارخانهها و کارگاه هایی با حجم تولید بالا جهت کاهش دخالت انسانی

- صادرات و بستهبندی صادراتی: تولید با کیفیت و استاندارد بالا برای بازارهای بینالمللی

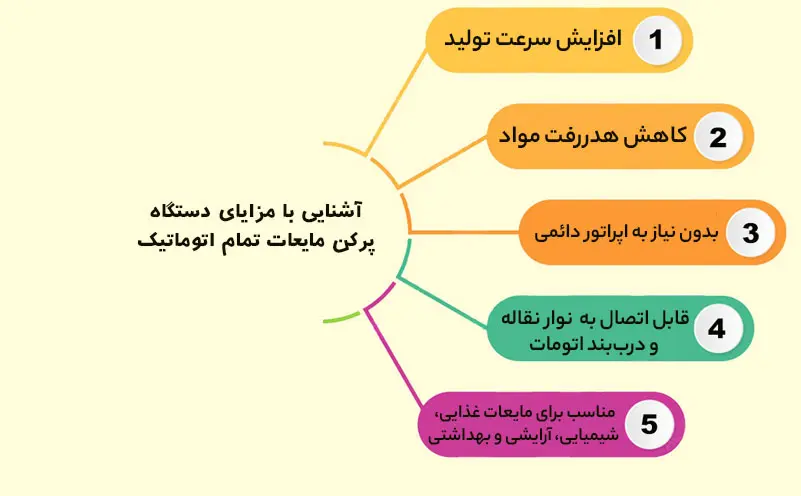

مزایای استفاده از دستگاه پرکن مایعات تمام اتومات در خطوط تولید

- کمک به افزایش بهداشت و کاهش تماس انسانی با محصولات

- پر کردن یکنواخت مایعات

- کمک به کاهش هزینه نیروی انسانی و اپراتورها

- امکان تنظیم برای ظروف با اندازهها و اشکال مختلف

- قابلیت استفاده برای انواع مایعات (رقیق، غلیظ، کفزا)

- کمک به افزایش چشمگیر سرعت تولید

- دقت بالا در حجم یا وزن پرشده

- کمک به کاهش ضایعات و هدررفت مواد اولیه

- قابلیت برنامهریزی و کنترل دقیق از طریقPLC یا پنل لمسی

- کمک به کاهش آلودگی صوتی و مصرف انرژی در مدلهای پیشرفته

- امکان شستشو خودکار و رعایت استانداردهای بهداشتی (CIP)

- کمک به افزایش سودآوری با بهینهسازی زمان و مواد مصرفی

- امکان اتصال به تجهیزات دیگر (نوار نقاله، دربگذار، لیبلزن)

- کارکرد مداوم در شیفتهای طولانی بدون افت عملکرد

- کمک به افزایش عمر تجهیزات به دلیل طراحی صنعتی و مقاوم

بررسی انواع دستگاه های پرکن مایعات تمام اتومات

دستگاه پرکن مایعات تمام اتومات برای رفع نیاز مشتریان در انواع مختلفی طراحی و تولید میشوند. به همین خاطر در ادامه به بررسی انواع دستگاه بر اساس تکنولوژی عملکرد و کاربرد آنها خواهیم پرداخت.

دستگاه پرکن پیستونی

- گزینه مناسب برای مایعات غلیظ تا نیمهغلیظ (عسل، سس، کرمها)

- امکان پر کردن با دقت بالا و کنترل حجم از طریق حرکت پیستون

- امکان تنظیم حجم دقیق پر کردن

- مقاومت بالا در برابر چسبندگی مایعات غلیظ

دستگاه پرکن ثقلی

- گزینه مناسب برای مایعات رقیق و بدون ویسکوزیته زیاد (آب، آبمیوه، نوشابه)

- امکان پر کردن با توجه به نیروی جاذبه زمین

- طراحی ساده و هزینه کمتر

- سرعت مناسب برای تولیدات متوسط

دستگاه پرکن پمپی

- انتخاب پمپهای مختلف (پیستونی، دیافراگمی، سانتریفیوژ) جهت انتقال مایع

- گزینه مناسب برای مایعات با ویسکوزیته متوسط تا بالا

- دقت بالا و قابلیت تنظیم جریان مایع

- بیشترین کاربرد را در صنایع غذایی، دارویی و شیمیایی دارد.

دستگاه پرکن وکیومی

- امکان پر کردن ظروف شیشهای یا خاص با مکش مایع

- کمک به جلوگیری از ورود هوا به داخل ظرف

- گزینه مناسب برای مایعات حساس به اکسیداسیون یا آلودگی

دستگاه پرکن حجمی

- امکان پر کردن مایعات با حجم دقیق بر اساس اندازهگیری سیلندر یا مخزن حجمی

- بیشترین کاربرد در صنایع دارویی و غذایی برای دقت بالا

دستگاه پرکن سطحی

- پر کردن تا سطح مشخصی از ظرف (مناسب ظروف شفاف)

- بیشترین کاربرد در صنایع نوشیدنی برای ظاهر یکنواخت

زمانی که قرار است نسبت به خرید این دستگاه اقدام کنید توجه به موارد زیر ضروری و مورد نیاز است.

- توصیه میکنیم نوع دستگاه با توجه به نوع مایع، ویسکوزیته، دقت مورد نیاز، حجم تولید و نوع ظروف تعیین شود.

- نیاز است تا مجهز به سیستم کنترل دیجیتال و PLC برای افزایش دقت و سهولت کار باشد.

- بسیاری از این دستگاهها قابلیت ترکیب با سایر تجهیزات اتوماسیون خط تولید را دارند.

راهنمای خرید دستگاه پرکن مایعات تمام اتومات برای کسبوکارها

در مواردی که قصد خرید یکی از مدل های دستگاه پرکن مایعات تمام اتومات برای کسبوکار خود دارید توجه به موارد زیر برای انتخاب ضروری خواهد بود.

- ظرفیت تولید: میزان تولید روزانه و ماهانه با توجه به نوع دستگاه

- دقت پرکردن: بررسی میزان حساسیت به خطا در حجم یا وزن پر شده

- نوع ظروف: جنس، شکل، اندازه و نوع بستهبندی

- نوع مایع: بررسی دقیق ویسکوزیته و ویژگیهای مایع (رقیق، غلیظ، کفزا)

- سرعت پرکردن: بررسی تعداد ظروف پر شده در دقیقه یا ساعت

- تعداد نازلها: تاثیر تعداد نازلها بر سرعت و راندمان کاری

- قابلیت تنظیم آسان: قابلیت تنظیم حجم و سرعت به صورت ساده و سریع

- سیستم کنترل: پنل لمسی،PLC و نرمافزارهای کنترلی پیشرفته

- جنس بدنه دستگاه: استیل ضد زنگ یا آلومینیوم برای بهداشت و دوام

- امکانات جانبی: امکان اتصال به نوار نقاله، دربگذار، لیبلزن، سیستم CIP

- سهولت نظافت: شستشوی آسان و سریع راحت دستگاه

- اندازه و فضای دستگاه: انتخاب مدل دستگاه با توجه به فضای کارخانه یا کارگاه

- مصرف انرژی: بررسی میزان بهرهوری انرژی و هزینههای مرتبط

- میزان صدای دستگاه: مناسب بودن سطح نویز برای محیط کار

- امنیت و ایمنی: در نظر گرفتن سیستمهای حفاظتی برای اپراتور و دستگاه

- گارانتی و خدمات پس از فروش: جهت رفع مشکلات احتمالی

- و...

مقایسه دستگاه پرکن مایعات نیمه اتومات و تمام اتومات

|

دستگاه پر کن مایعات اتوماتیک |

دستگاه پر کن مایعات نیمه اتوماتیک |

ویژگی ها |

|

عملکرد خودکار و بدون نیاز به دخالت مداوم اپراتور |

نیاز به دخالت اپراتور در مراحل مختلف |

سطح اتوماسیون |

|

بسیار مناسب تولیدات پرتیراژ و صنعتی |

پایین تر، مناسب تولیدات کم و یا متوسط |

سرعت تولید |

|

بسیار دقیق و قابت |

متوسط وابسته به دقت اپراتور |

دقت پر کردن |

|

بالاتر، سرمایه مناسب برای کسبوکارهای بزرگ |

کمتر، مناسب برای کسبوکارهای کوچک |

هزینه خرید اولیه |

|

حداقل نیروی انسانی برای مراقبت |

نیاز به اپراتور فعال در تولید |

نیاز به اپراتور |

|

نیازمند تخصص و تجربه بیشتر |

سادهتر و ارزانتر |

نگهداری و تعمیرات |

|

قابل استفاده در تولیدات با حجم بالا |

محدود به تولید کم و متوسط |

محدودیت در حجم تولید |

|

قابلیت اتصال کامل به خط تولید اتوماتیک |

معمولا مستقل و نیمه متصل |

قابلیت اتصال به خط تولید |

|

مناسب برای تولید انبوه با فرمولاسیون ثابت |

مناسب برای تولیدات متنوع با تعییرات مکرر |

انعطاف پذیری |

|

کارخانههای بزرگ، خط تولید صنعتی و... |

کسبوکارهای کوچک، آزمایشگاه ها و تولیدات محدود |

کاربرد |

بررسی میزان دقت و خطای دستگاههای پرکن مایعات تمام اتومات

دقت و میزان خطا در مدلهای مختلف دستگاههای پرکن مایعات تمام اتومات به عنوان تعیین کننده شاخصهای کیفیت و کارایی این تجهیزات محسوب میشود و این مورد میتواند تاثیر مستقیمی بر کیفیت محصول نهایی، کاهش ضایعات و رضایت مشتری داشته باشد. در ادامه به بررسی دقیق تر این مورد میپردازیم.

میزان دقت دستگاههای تمام اتومات

- دقت پرکردن مدلهای مختلف این دستگاه بین ±۰.۵% تا ±۱% حجم یا وزن تعیین شده است، میباشد.

- دقت بالاتر در دستگاههایی با سیستمهای کنترلی پیشرفته مانند PLC و سنسورهای دقیق خواهد بود.

- دستگاههای پیستونی و حجمی به خاطر مکانیزم عملکرد دقیقتر، دقت بالاتری در مقایسه با دستگاههای ثقلی دارند.

روشهای کاهش خطا

- امکان تنظیم دقیق و دورهای دستگاه توسط اپراتورهای دستگاه

- در نظر گرفتن حسگرها و سیستمهای بازخورد خودکار جهت اصلاح حجم پرکردن

- طراحی مناسب نازلها و سیستمهای ضدچکه

- در نظر گرفتن سیستمهای تزریق حجمی و کنترل دیجیتال

اهمیت دقت پرکردن

- کمک به کاهش هدررفت مواد اولیه و صرفهجویی

- اطمینان از رعایت استانداردهای بستهبندی و قوانین کنترل کیفیت

- جلب رضایت و اعتماد مشتریان به محصول نهایی

عوامل موثر بر دقت و خطا

- ویسکوزیته مایع: در برخی از موارد مایعات غلیظ یا کفزا میتوانند منجر به نشت یا پر شدن ناقص شوند.

- دمای مایع: تغییرات مربوط به دما میتواند بر ویسکوزیته و حجم مایع تاثیر گذار باشد.

- نوع و اندازه ظروف: انتخاب ظروف نامتناسب یا ناصاف منجر به کاهش دقت پرکردن میشود.

- کالیبراسیون دستگاه: عدم تنظیم و کالیبراسیون منظم میتواند میزان خطا را افزایش دهد.

- سرعت تولید: افزایش بیش از حد سرعت ممکن است دقت را کاهش دهد.

- نگهداری و تمیزی دستگاه: آلودگی یا انسداد نازلها منجر به خطا در پرکردن میشود.